DEFEITO: Este defeito ocorreu em um Fiat Economy, acontece nos outros carros deste família, como o Uno, Palio e Siena, inclusive Tetra Fuel.

Após realizar uma revisão no sistema de injeção eletrônica economy, a luz de injeção eletrônica ficou piscando.

DIAGNOSTICO: Este problema começou após fazer uma revisão neste carro e apagar a memoria de erros da central de injeção eletrônica.

Fazendo um diagnóstico com o scanner, uma mensagem de erro indicando que era necessário realizar o reconhecimento do sensor de rotação foi exibida.

SOLUÇÃO: Procedimento de sincronismo do sensor de rotação, como mostrado abaixo:

1. Dê partida no motor e deixe funcionando em marcha lenta;

2. Deixe o motor atingir a temperatura de trabalho que consiste entre 85° e 95°;

3. Acelere o motor até atingir 5000 RPM e mantenha por 5 segundos, e deixe a rotação retornar a marcha lenta;

4. Repita o procedimento anterior por três vezes seguidas sem intervalos.

5. Verifique se a luz de anomalias apagou e desligue a chave por um minuto.

6. Funcione o motor e verifique se o problema foi resolvido.

Ao dar a partida com o pedal do acelerador acionado, o motor se mantém funcionando de forma completamente irregular, e ao tentar sair, o motor volta a apagar.

Com o scanner, é apresentada a falha do “sensor de fase do comando”, e mesmo com a substituição e o teste do circuito, a falha permanece sem alteração.

Essa falha é causada por 2 possíveis problemas:

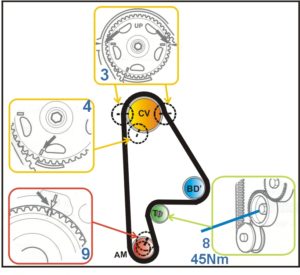

1º- Sincronismo da correia de distribuição (correia dentada)

Apenas 1 dente fora, já é o suficiente para causar falhas de sincronismo entre o sensor de fase do comando e o sensor de rotação. Poe isso, é de extrema importância, o uso de ferramentas de fasagem adequadas, para garantir a exata instalação da correia de distribuição.

CV – Comando de Válvulas, BD– Bomba D’agua, T– Rolamento tensor, AM– Virabrequim

2º- Rolamento tensor da correia de distribuição.

O tensor da correia de distribuição possui uma mola de tensão. Essa mola de tensão é fixada ao tensionador através de uma bucha de nylon. Com o tempo e as mudanças de temperatura do motor a bucha se quebra, provocando um aumento da folga da correia de distribuição. Vale lembrar que a bucha que segura a mola do tensor mantém a correia esticada, evitando que ela vibre excessivamente. O mero desgaste dessa bucha faz com que o tensor perca sua tensão de trabalho fazendo que a engrenagem do comando oscile de forma brusca. Fique atento, pois a bucha não é vendida junto com o tensor novo!

O manual do proprietário da Honda recomenda que a substituição do componente seja efetuada a cada 50 mil km preventivamente. Nessa matéria, vamos realizar o procedimento de substituição da correia dentada, num Honda Civic LXL ano 2003, com motor 1.7 VTEC de 16V e câmbio automático. A recomendação, é que os tensionadores e polias sejam sempre inspecionados a cada troca de correia, para que um componente antigo não provoque o desgaste prematuro ou mesmo a quebra de outro que está sendo instalado.

A falta de manutenção preventiva na correia pode gerar muitas preocupações para o motorista, e o mecânico deve sempre orientar o seu cliente em relação a isso.

Para executar o serviço, use as ferramentas convencionais adequadas – chave L de 10 e 12 mm, chave estrela, soquetes e catracas – e a ferramenta especial para travar o virabrequim e soltar a polia. Não esqueça de colocar as luvas, os óculos e os sapatos de biqueira. Tudo preparado: pode começar o serviço!

1) A primeira parte do trabalho é feita com o carro no chão, por cima do capô, protegido adequadamente. Para dar início, desligue o terminal negativo da bateria.

2) Em seguida, solte a proteção do chicote elétrico das bobinas e, um de cada vez, desencaixe os quatro conectores da bobina, que não tem cabo, são encaixados diretamente nas velas.

3) Solte o cabo do acelerador e os chicotes das bobinas e do alternador. Depois, desaperte os parafusos da caixa do filtro de ar e os da caixa de ressonância.

4) Desencaixe as abraçadeiras restantes e algumas travas e, em seguida, remova as duas caixas com cuidado.

5) Faça a remoção da vareta que mede o nível do óleo e do chicote elétrico sobre a tampa de válvulas.

6) O próximo passo é retirar o suporte de fixação das tubulações do ar condicionado e os de fixação da bomba da direção hidráulica, para a retirada da correia da direção hidráulica. Na montagem, esses parafusos têm torque de 20Nm.

7) Desloque agora a bomba da direção hidráulica com cuidado, pois o conjunto sai juntamente com as tubulações. Deixe o conjunto apoiado próximo ao motor.

8) Agora, temos que remover a tampa de válvulas na sequência correta, ou seja, de fora para dentro e de forma cruzada. Na montagem use a sequência inversa, com torque de aperto de 10Nm.

9) Faça em seguida, a retirada do suporte de fixação do filtro de ar.

10) Desloque suavemente a tubulação do ar condicionado para a retirada da tampa de válvulas

11) Tire a tensão da correia do alternador. Para ter melhor acesso à correia, tire o suporte do reservatório da direção hidráulica e depois remova a correia.

12) Em seguida, remova o alternador soltando os dois parafusos de fixação. O torque na montagem é de 50Nm.

13) Depois que tirar o alternador, solte os três parafusos do suporte da bomba de direção hidráulica e retire a peça. Para montar o torque é de 45Nm.

14) Tire os três parafusos da capa de proteção superior da correia dentada e em seguida desconecte o sensor de fase, antes de tirar a capa. Agora sim, remova a capa de proteção superior com cuidado. Os parafusos têm torque de 10 Nm.

15) Agora, tem que soltar os três parafusos que prendem o coxim hidráulico do motor. Depois, coloque a travessa que sustenta o motor para terminar o serviço pela parte de baixo. Depois tire o suporte e o coxim.

16) Para finalizar essa etapa, desloque o suporte do alternador, presos por três parafusos. O torque desses parafusos é de 70 Nm.

1) Suba o carro no elevador para efetuar as desmontagens da parte inferior que dão acesso à correia. Primeiro retire a roda dianteira esquerda, o protetor do para-lama e o defletor frontal.

2) Para travar o motor, use uma ferramenta adequada. Em seguida, force para soltar o parafuso da polia do virabrequim. O torque na montagem é de 195Nm.

3) O próximo passo é remover a polia do virabrequim, cujo acesso é bem difícil.

4) Desencaixe a capa protetora inferior da correia dentada. Solte os cinco parafusos que, na montagem, têm torque de 10Nm.

5) Antes de retirar a correia é necessário encontrar o ponto de sincronismo para que os ajustes sejam corretos na hora da colocação da nova peça. Com a ajuda de uma alavanca gire o motor até chegar no PMS (Ponto Morto Superior).

| – Marcação UP na engrenagem do comando de válvulas com o motor em PMS | – Marcação do ponto morto superior no virabrequim |

6) Com uma chave estrela de 14 mm afrouxe o parafuso do tensionador. Depois alivie a tensão da carga da correia dentada com uma chave allen de 6 mm para conseguir removê-la.

Obs.: Verifique o estado da correia removida, nesse caso estava com rachaduras

7) Em seguida, o técnico deve remover com muito cuidado o sensor de rotação.

1) Ao colocar a correia nova, observe que as marcações feitas antes da retirada devem seguir exatamente iguais, ou seja, no sincronismo do motor. Encaixe primeiro na engrenagem do virabrequim, depois passe pela bomba d’água, do tensor e, por último, pela engrenagem do comando.

Obs.: Se esse procedimento não foi atendido, o motor corre o risco de não pegar, de ficar com marcha lenta irregular, e dependendo das condições, pode até atropelas válvulas.

2) Retorne a mola do esticador, para poder encaixar corretamente a correia nas polias.

3) Aperte o tensor da correia e confira o ponto de sincronismo nas duas engrenagens, como marcado na desmontagem.

4) Depois, com a ajuda de uma ferramenta, gire o virabrequim no sentido anti-horário duas vezes e depois confira novamente se as marcações de referência da engrenagem do comando de válvulas e da árvore de manivelas estão alinhadas.

Obs.: Se os pontos não alinharem, faça o procedimento novamente.

5) Comece torqueando o tensor para esticar a correia. Ao final, trave o parafuso do tensionador com torque de 40 Nm.

6) A montagem é o processo inverso, com atenção aos torques e cuidados de sempre.

O bloqueio de combustível acontece quando ocorre um impacto de moderado a forte em qualquer área do veículo. Esse evento acontece para garantir a segurança dos passageiros e motorista em caso de acidente. Interruptor inercial eletrônico ou interruptor inercial virtual, como é mais conhecido, é um sistema de segurança que minimiza o risco de incêndio alimentado pelo combustível. Sua principal função é bloquear a circulação de combustível.

O interruptor inercial por ventura é acionado pelo impacto na roda, quando se cai em um buraco grande, e as vezes na hora da manutenção, quando se faz o uso de ferramenta de forma imprópria, como o uso de um martelo!

De qualquer forma, se ocorrer o bloqueio de combustível, siga as instruções abaixo:

1– Ao ligar a ignição a seta vai ficar piscando para um dos lados

2– Direcione a alavanca da seta para o lado que estiver piscando.

3– Aguarde até que a luz de seta do painel direcione para o lado oposto e direcione a alavanca da seta para o lado que estiver piscando novamente.

4– Repita esse processo até que as 2 luzes de seta comecem a piscar. Desligue a ignição

Neste ponto, o procedimento está concluído e o sistema já está desbloqueado!

O ajuste básico deve ser feito quando a bateria for desligada, a borboleta (TBI) for limpa ou quando a marcha lenta estiver irregular ou oscilando, nos modelos Classe A 160 e 190 da Mercedes.

O ajuste básico é um procedimento de auto adaptação, ou seja, a ECU reinicia e começa a coletar os dados dos sensores para realizar a sincronização entre os valores reais dos parâmetros dos sensores e a resposta dos atuadores, em tempo real. Neste caso, para a sincronização da borboleta motorizada (TBI).

Para se fazer o ajuste básico, siga os seguintes passos:

1– Aqueça o motor por cerca de 15 minutos;

2– Desligue o motor e retire a chave por 3 minutos;

3– Ligue a chave sem dar a partida e mantenha ligada por 5 minutos;

4– Dê partida no motor e ligue TODOS os acessórios (ar condicionado, ventilador interno no máximo, farol alto, pisca alerta, enfim TUDO;

5– Deixe o motor ligado por 10 minutos.

Após esse procedimento, a marcha lenta deve estar estabilizada.

O reset do sistema BAS/ESP e ABS deve ser feito sempre que a bateria for desligada, ou quando é efetuado algum reparo no sistema de suspensão. As 3 luzes de aviso se acendem ao mesmo tempo, pois os 3 sistemas são compartilhados. O controle de estabilidade (BAS/ESP) e controle frenagem (ABS) compartilham a mesma ECU.

Siga o passo a passo descrito abaixo:

1– Ligue o motor;

2– Deixe o motor em marcha lenta e centralize a direção;

3– Vire a direção para a direita até o fim e segure no batente por 5 segundos;

4– Vire a direção para esquerda até o fim e e segure no batente por 5 segundos;

5– Centralize a direção novamente.

Feito esta operação, as lâmpadas indicadoras de: BAS/ESP e ABS, deverão se apagar. Esta dica é válida apenas se não houver falhas no sistema.

Descrição: Não é possível encaixar o interruptor da ré após a remoção.

Causa: O êmbolo de acionamento do interruptor da ré não é fixo e pode se soltar facilmente. Para efetuar a troca, deve-se deixar a marcha ré ENGATADA, evitando assim uma enorme dor de cabeça.

Solução: o problema, é que é muito difícil encaixar o êmbolo sem desmontar carcaça do câmbio, já ouvi relatos de pessoas que conseguiram, mas não posso afirmar…