Descrição: Marcha lenta instável, alto consumo, engasgando em retomada.

Solução: Troca do distribuidor

Causa: Na verificação com scanner,havia apenas uma falha: – Falha no sensor HALL, e os parâmetros tendiam a normalidade. A pressão da bomba de combustível e ponto da correia estavam normais. Analisando o sinal do sensor Hall com um osciloscópio, foi possível se identificar a falha. O sinal estava irregular, com o gráfico deformando-se em alguns pontos. Removendo o distribuidor, pode-se ver a origem da falha: Folga no eixo do distribuidor. Como o sistema MP 9.0 é sequencial apenas cerca de 10 segundos após a partida, a irregularidade no sinal fazia com que o sistema de injeção não saísse do sistema semi-sequencial, ocasionando os problemas.

Este problema está se revelando cada vez mais comum. O desgaste do eixo do distribuidor é um problema difícil de se perceber sem o uso de um osciloscópio. Uma boa dica, é a presença da falha do sensor Hall, e apesar do que se pensa, a troca do distribuidor completo é mais viável do que se trocar os componentes separadamente (rotor, tampa, sensor, isolador).

Descrição: Motor da solavancos em acelerações rápidas. As vezes o motor falha logo após a partida, a luz EPC se acende e o motor não acelera. A falha é intermitente.

Solução: Troca do sensor do pedal da embreagem.

Principais caracteristicas

As 2 principais características do interruptor da embreagem, são:

1– A primeira característica, é bloquear o funcionamento do motor de partida. O propósito é evitar que um motor equipado com uma transmissão manual dê partida com uma marcha engatada.

2– A segunda característica, é garantir a eficiência do sistema, ou seja, controlar a abertura e fechamento da borboleta e a desaceleração do motor. O sistema do acelerador eletrônico E-GAS trabalha com dois potenciômetros acoplados no pedal de aceleração e dois interruptores acoplados nos pedais do freio e da embreagem, que comunicam ao módulo quando precisa diminuir a rotação, fazer o corte de combustível ou parar de acelerar.

O estado normal de um sensor de embreagem é aberto. Ele só é fechado, e consequentemente permite que o circuito de ignição seja feito, quando é mecanicamente fechado pelo acionamento do pedal de embreagem. Sendo este o caso, o sensor irá, quase que invariavelmente, falhar na posição aberta. Enquanto isso pode ser um incomodo, já que não permite que o veículo seja ligado, é muito menos arriscado do que os resultados de tentar propelir todo o veículo com o motor de arranque.

Problema: Consumo excessivo e baixa potência do motor. Com o ar condicionado ligado, a perda de potência era mais evidente.

Causa: Carbonização do Corpo eletrônico de borboleta (TBI), e sensor de fluxo de ar.

A carbonização acontece porque os gases dos cárter do motor tendem a condensar no corpo de borboleta pela diferença de temperatura. Essa incrustação acaba por prejudicar o acionamento motorizado da borboleta provocando uma pequena diferença entre as pistas do sensor de posição da borboleta.

Solução: Limpeza do corpo eletrônico de borboleta e do sensor de fluxo de ar. Para uma limpeza eficiente, é necessário a remoção do corpo de borboleta pois a maior parte da carbonização acontece na parte interior.

Já o sensor de fluxo de ar, requer maiores cuidados, por se tratar de um componente extremamente delicado, e é embutido na ECU. Remova o módulo de injeção eletrônica (ECU), e use álcool isopropílico para limpeza. Com a ajuda de um pincel bem macio, limpe o sensor com muito cuidado. Após a limpeza com o álcool isopropílico, use limpa contato para remover o álcool. NÃO USE AR COMPRIMIDO!!!!!

OBS*** O marcador deve estar posicionado em ODÔMETRO (ODO)

1– Pressione e mantenha pressionado o botão do painel (ao lado do odômetro), ligue a ignição;

2– Após 8 segundos, solte o botão

3– Aperte novamete o botão e segure por 5 segundos

Se você preferir, deixamos o vídeo do procedimento no fim da página!

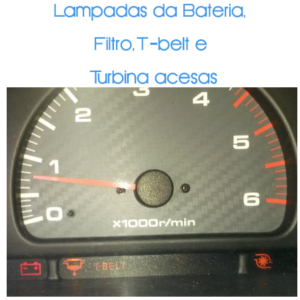

Hil As lâmpadas da Bateria, Filtro, T-belt e Turbina se mantém acesas após ligar o motor. Desliguei e liguei novamente o motor e a situação se mantinha, elevei rapidamente o giro do motor e elas se apagaram. Após 15 minutos trafegando voltaram a acender e não apagaram mais.

Medida a tensão da bateria com o motor ligado, constatei que a voltagem estava em 11,7 volts, mesmo elevando a rotação, a tensão se mantinha. Desliguei o motor e a tensão subiu para 12,5 volts.

Após testes de consumo, concluí que o problema estava no alternador.

Efetuado a substituição do regulador de voltagem, a bateria voltou a ser carregada, e as lâmpadas do painel se apagaram.

Esse caso foi um problema peculiar, mas que causa enormes problemas para os proprietários do Renault Clio 1.0 16V.

– Funciona tudo normalmente durante o período em que o motor está frio. O problema ocorre quando o motor está quente!

O acelerador é cortado, como se tivesse rompido um “cabo”. Ao desligar e ligar a chave, o problema some por alguns instantes, mas volta a acontecer.

– 18 e 74

Essa é a parte do diagnóstico onde tudo se complica! Para explicar, primeiro devo dizer que existem geralmente 2 tabelas de falha para a maior parte das marcas! Essa é uma informação que a maioria desconhece! Neste caso, (Renault), existe a tabela de protocolos OBD, que geralmente tem a letra “P” antes do código e a tabela de protocolo Renault, que não tem a letra “P” antes do protocolo.

Vou deixar como exemplo os códigos destas 2 falhas.

– P0018 Posição da cambota – Correlação da posição da árvore de cames – Banco 2 Sensor A

– P0074 Circuito do Sensor de Temperatura do Ar Ambiente Intermitente / Errático

Na tabela Renault fica assim:

– 18 Potenciômetro do Atuador da Borboleta – Pista 1-2

– 74 Aprendizado dos Batentes – Validação dos limites da borboleta

Neste exemplo fica bem claro qual a dificuldade! Se o técnico usar um scanner com banco de dados ODB, a letra “P” estará presente, e neste caso, a descrição do código de falha estará incorreto, fazendo com que o técnico erre no diagnóstico!

Com o uso do scanner Renault (Clip), a falha se apresenta sem a letra “P“, e a tabela da falha mostra exatamente a origem do problema!

A substituição do TBI (corpo eletrônico de borboleta) resolve o problema.

Aqui no site, deixo as 2 tabelas à disposição!

Descrição: Funciona perfeitamente, porém as vezes , não pega. Após algum tempo, volta a funcionar normalmente. Nota-se que o Odômetro também para de funcionar.

Solução: O problema é na falha das soldas na parte de trás do painel de instrumento, que inibi o sistema de injeção eletrônica e faz com que o carro não entre em funcionamento. A causa disso é que o painel tem interface com o sistema de imobilizador e quando há falha na comunicação o sistema de imobilizador bloqueia o módulo de injeção eletrônica.

Descrição: Funciona perfeitamente, porém as vezes , não pega. Após algum tempo, volta a funcionar normalmente. Nota-se que o Odômetro também para de funcionar.

Solução: O problema é na falha das soldas na parte de trás do painel de instrumento, que inibi o sistema de injeção eletrônica e faz com que o carro não entre em funcionamento. A causa disso é que o painel tem interface com o sistema de imobilizador e quando há falha na comunicação o sistema de imobilizador bloqueia o módulo de injeção eletrônica.

A luz da bateria piscando, indica uma queda na tensão da bateria, que deve ser substituída. Quando a carga da bateria cai, o sistema de controle elétrico (BSI) corta a energia enviada aos acessórios (MODO ECO).

O problema, e que a BSI também corta o funcionamento da BSM (caixa de fusível do motor), sem a qual, o sistema de injeção eletrônica não funciona.

Para resolver o problema, é necessário substituir a bateria e realizar o seguinte procedimento:

1- Desligue o cabo POSITIVO da bateria;

2- Aguarde, no mínimo 60 segundos e religue o cabo POSITIVO da bateria;

3- Ligue a chave de ignição por 30 segundos;

4- Desligue a chave de ignição por 3 segundos;

5- Repita os procedimentos 5 vezes consecutivas.

6- Efetue a partida do motor e deixe em marcha lenta durante 3 minutos;

7- Desligue o motor;

8- O “RESET” do modo ECO foi efetuado com sucesso;

Se a partida não foi possível durante o procedimento 6, será necessário o uso de equipamento de diagnóstico para acessar a central BSI/BSM e desbloquear o controle de energia.

– Luz de injeção eletrônica acende e apaga. Note que mesmo que você remova o módulo de injeção eletrônica, o mesmo acontece!

– Não há centelha;

– Bicos injetores não pulsam;

– Bomba de combustível não aciona;

– Não é possível acessar o sistema de injeção eletrônica com scanner;

– Ventilador do radiador acionado direto;

– BSI acusa falha de comunicação com o controlador do motor.

Esta falha e causada pelo modulo do sistema de injeção eletrônica.

Uma particularidade deste sistema, e que não há positivo de linha 30.

Este e um problema que geralmente ocorre nas seguintes condições

Após a troca de combustível (gasolina / álcool), o sistema não faz a atualização da A/F (mistura estequiométrica) geralmente porque o sensor de oxigênio esta danificado. Assim que o motor esfria, o motor tem muita dificuldade para entrar em funcionamento. Com a bateria desgastada, a tensão oscila demasiadamente e e esta oscilação é que causa a queima do modulo de injeção eletrônica.

Após a queima da central de controle do motor, a insistência na partida, provoca a queima da BSM (central de controle elétrico do motor) pelo mesmo motivo.