O CAN Bus (ou Barramento Controller Area Network) foi desenvolvido pela empresa alemã Robert BOSCH e disponibilizado em meados dos anos 80. Sua aplicação inicial foi realizada em ônibus e caminhões. Atualmente, é utilizado na indústria, em veículos automotivos, navios e tratores, entre outros.

CONCEITUAÇÃO BÁSICA

O CAN é um protocolo de comunicação serial síncrono. O sincronismo entre os módulos conectados a rede é feito em relação ao início de cada mensagem lançada ao barramento (evento que ocorre em intervalos de tempo conhecidos e regulares).

Trabalha baseado no conceito multi-mestre, onde todos os módulos podem se tornar mestre em determinado momento e escravo em outro, além de suas mensagens serem enviadas em regime multicast, caracterizado pelo envio de toda e qualquer mensagem para todos os módulos existentes na rede.

Outro ponto forte deste protocolo é o fato de ser fundamentado no conceito CSMA/CD with NDA (Carrier Sense Multiple Access / Collision Detection with Non-Destructive Arbitration). Isto significa que todos os módulos verificam o estado do barramento, analisando se outro módulo está ou não enviando mensagens com maior prioridade. Caso isto seja percebido, o módulo cuja mensagem tiver menor prioridade cessará sua transmissão e o de maior prioridade continuará enviando sua mensagem deste ponto, sem ter que reiniciá-la.

Outro conceito bastante interessante é o NRZ (Non Return to Zero), onde cada bit (0 ou 1) é transmitido por um valor de tensão específico e constante.

A velocidade de transmissão dos dados é inversamente proporcional ao comprimento do barramento. A maior taxa de transmissão especificada é de 1Mbps considerando-se um barramento de 40 metros. A Figura 1 representa a relação entre o comprimento da rede (barramento) e a taxa de transmissão dos dados.

Considerando-se fios elétricos como o meio de transmissão dos dados, existem três formas de se constituir um barramento CAN, dependentes diretamente da quantidade de fios utilizada. Existem redes baseadas em 1, 2 e 4 fios. As redes com 2 e 4 fios trabalham com os sinais de dados CAN_H (CAN High) e CAN_L (CAN Low). No caso dos barramentos com 4 fios, além dos sinais de dados, um fio com o VCC (alimentação) e outro com o GND (referência) fazem parte do barramento, levando a alimentação às duas terminações ativas da rede. As redes com apenas 1 fio têm este, o fio de dados, chamado exclusivamente de linha CAN.

Considerando o CAN fundamentado em 2 e 4 fios, seus condutores elétricos devem ser trançados e não blindados. Os dados enviados através da rede devem ser interpretados pela análise da diferença de potencial entre os fios CAN_H e CAN_L. Por isso, o barramento CAN é classificado como Par Trançado Diferencial. Este conceito atenua fortemente os efeitos causados por interferências eletro-magnéticas, uma vez que qualquer ação sobre um dos fios será sentida também pelo outro, causando flutuação em ambos os sinais para o mesmo sentido e com a mesma intensidade. Como o que vale para os módulos que recebem as mensagens é a diferença de potencial entre os condutores CAN_H e CAN_L (e esta permanecerá inalterada), a comunicação não é prejudicada.

No CAN, os dados não são representados por bits em nível “0” ou nível “1”. São representados por bits Dominantes e bits Recessivos, criados em função da condição presente nos fios CAN_H e CAN_L. A Figura 2 ilustra os níveis de tensão em uma rede CAN, assim como os bits Dominantes e Recessivos.

Como mencionado no início, todos os módulos podem ser mestre e enviar suas mensagens. Para tanto, o protocolo é suficientemente robusto para evitar a colisão entre mensagens, utilizando-se de uma arbitragem bit a bit não destrutiva. Podemos exemplificar esta situação, analisando o comportamento de dois módulos enviando, ao mesmo tempo, mensagens diferentes. Após enviar um bit, cada módulo analisa o barramento e verifica se outro módulo na rede o sobrescreveu (vale acrescentar que um bit Dominante sobrescreve eletricamente um Recessivo). Um módulo interromperá imediatamente sua transmissão, caso perceba que existe outro módulo transmitindo uma mensagem com prioridade maior (quando seu bit recessivo é sobrescrito por um dominante). Este módulo, com maior prioridade, continuará normalmente sua transmissão.

Existem dois formatos de mensagens no protocolo CAN:

CAN 2.0A – Mensagens com identificador de 11 bits. É possível ter até 2048 mensagens em uma rede constituída sob este formato, o que pode caracterizar uma limitação em determinadas aplicações. A Figura 3 apresenta o quadro de mensagem do CAN 2.0A.

CAN 2.0B – Mensagens com identificador de 29 bits. É possível ter, aproximadamente, 537 milhões de mensagens em uma rede constituída sob este formato. Percebe-se que a limitação em virtude da quantidade de mensagens não mais existe. Por outro lado, o que pode ser observado em alguns casos é que, os 18 bits adicionais no identificador aumentam o tempo de transmissão de cada mensagem, o que pode caracterizar um problema em determinadas aplicações que trabalhem em tempo-real (problema conhecido como overhead). A Figura 4 apresenta o quadro de mensagem do formato CAN 2.0B.

Os fundamentos do CAN são especificados por duas normas: a ISO11898 e a ISO11519-2. A primeira, ISO11898, determina as características de uma rede trabalhando com alta velocidade de transmissão de dados (de 125Kbps a 1Mbps). A segunda, ISO11519-2, determina as características de uma rede trabalhando com baixa velocidade (de 10Kbps a 125Kbps).

Ambos os padrões especificam as camadas Física e de Dados, respectivamente 1 e 2 se considerado o padrão de comunicação OSI de 7 camadas (ISO7498). As demais camadas, da 3 à 7, são especificadas por outros padrões, cada qual relacionado a uma aplicação específica.

Existem diversos padrões fundamentados no CAN, dentre os quais podemos destacar:

· NMEA 2000: Baseado no CAN 2.0B e utilizado em aplicações navais e aéreas.

· SAE J1939: Baseado no CAN 2.0B e utilizado em aplicações automotivas, especialmente ônibus e caminhões.

· DIN 9684 – LBS: Baseado no CAN 2.0A e utilizado em aplicações agrícolas.

· ISO 11783: Baseado no CAN 2.0B e também utilizado em aplicações agrícolas.

Estes padrões especificam o equivalente às camadas de Rede (3), Transporte (4), Sessão (5), Apresentação (6) e Aplicação (7), do padrão OSI, incluindo-se as mensagens pertinentes ao dicionário de dados de cada aplicação em especial.

Algumas das maiores vantagens do CAN é a sua robustez e a capacidade de se adaptar às condições de falha, temporárias e/ou permanentes. Podemos classificar as falhas de uma rede CAN em três categorias ou níveis: Nível de Bit, Nível de Mensagem e Nível Físico.

Nível de Bit – Possui dois tipos de erro possíveis:

Bit Monitoring: Após a escrita de um bit dominante, o módulo transmissor verifica o estado do barramento. Se o bit lido for recessivo, significará que existe um erro no barramento.

Bit Stuffing: Apenas cinco bits consecutivos podem ter o mesmo valor (dominante ou recessivo). Caso seja necessário transmitir seqüencialmente seis ou mais bits de mesmo valor, o módulo transmissor inserirá, imediatamente após cada grupo de cinco bits consecutivos iguais, um bit de valor contrário. O módulo receptor ficará encarregado de, durante a leitura, retirar este bit, chamado de Stuff Bit. Caso uma mensagem seja recebida com pelo menos seis bits consecutivos iguais, algo de errado terá ocorrido no barramento.

Nível de Mensagem – São três os tipos de erro possíveis:

CRC ou Cyclic Redundancy Check: Funciona como um checksum. O módulo transmissor calcula um valor em função dos bits da mensagem e o transmite juntamente com ela. Os módulos receptores recalculam este CRC e verificam se este é igual ao transmitido com a mensagem.

Frame Check: Os módulos receptores analisam o conteúdo de alguns bits da mensagem recebida. Estes bits (seus valores) não mudam de mensagem para mensagem e são determinados pelo padrão CAN.

Acknowledgment Error Check: Os módulos receptores respondem a cada mensagem íntegra recebida, escrevendo um bit dominante no campo ACK de uma mensagem resposta que é enviada ao módulo transmissor. Caso esta mensagem resposta não seja recebida (pelo transmissor original da mensagem), significará que, ou a mensagem de dados transmitida estava corrompida, ou nenhum módulo a recebeu.

Toda e qualquer falha acima mencionada, quando detectada por um ou mais módulos receptores, fará com que estes coloquem uma mensagem de erro no barramento, avisando toda a rede de que aquela mensagem continha um erro e que o transmissor deverá reenviá-la.

Além disso, a cada mensagem erroneamente transmitida ou recebida, um contador de erros é incrementado em uma unidade nos módulos receptores, e em oito unidades no transmissor. Módulos com estes contadores iguais a zero são considerados Normais. Para os casos em que os contadores contêm valores entre 1 e 127, os módulos são considerados Error Active. Contadores contendo valores entre 128 e 255 colocam os módulos em condição de Error Passive. Finalmente, para contadores contendo valores superiores a 255, os módulos serão considerados em Bus Off e passarão a não mais atuar no barramento. Estes contadores também são decrementados a medida que mensagens corretas são recebidas, o que reduz o grau de incerteza em relação a atividade dos módulos ora com contadores contendo valores diferentes de zero e possibilita novamente a plena participação deles no barramento.

Nível Físico – Para os barramentos com 2 e 4 fios, caso algo de errado venha a ocorrer com os fios de dados CAN_H e CAN_L, a rede continuará operando sob uma espécie de modo de segurança. Seguem abaixo algumas das condições de falha nas linhas de comunicação que permitem a continuidade das atividades da rede:

· Curto do CAN_H (ou CAN_L) para GND (ou VCC);

· Curto entre os fios de dados CAN_H e CAN_L;

· Ruptura do CAN_H (ou CAN_L);

É a parte mais dedicada à aplicação quando se trabalha com um protocolo como o CAN. O Dicionário de Dados (ou Data Dictionary) é o conjunto de mensagens que podem ser transmitidas naquela determinada rede.

A forma mais interessante de se organizar um dicionário de dados é criando uma matriz com todos os módulos da rede. Esta matriz mostrará cada mensagem sob a responsabilidade de cada módulo, relacionando quem a transmite e quem a recebe. Outros dados importantes nesta matriz são: o tempo de atualização dos valores da mensagem, o intervalo de transmissão da mesma e o valor relativo ao seu identificador. Além desta matriz, a documentação referente ao Dicionário de Dados deverá conter uma descrição detalhada de cada mensagem, bit a bit.

O Dicionário de Dados é implementado numa rede CAN via software e deverá ser o mesmo (ter a mesma versão de atualização, inclusive) em todos os módulos conectados à rede. Isto garantirá total compatibilidade entre os participantes do barramento.

Uma rede CAN, dependendo da sua aplicação, poderá ter até centenas de módulos conectados. O valor máximo para a conexão de módulos em um barramento depende da norma que se utiliza na dada aplicação.

Toda rede CAN possui 2 Terminadores. Estes terminadores nada mais são que resistores com valores entre 120 e 124 ohms, conectados à rede para garantir a perfeita propagação dos sinais elétricos pelos fios da mesma. Estes resistores, um em cada ponta da rede, garantem a reflexão dos sinais no barramento e o correto funcionamento da rede CAN.

Outra característica de determinadas aplicações fundamentadas no CAN é que estas poderão ter duas ou mais sub-redes trabalhando, cada qual, em uma velocidade diferente. Os dados são transferidos de uma sub-rede para a outra através de módulos que atuam nas duas sub-redes. Estes módulos são chamados de Gateways.

A Figura 5 ilustra a rede CAN de um sistema automotivo, com duas sub-redes e dois terminadores. O Gateway desta aplicação é o Painel de Instrumentos.

Barramento é o termo técnico que representa os condutores elétricos das linhas de comunicação e a forma como eles são montados. Apesar de parecer simples, o ato de interligar os módulos requer bastante atenção.

Sobre o cabeamento necessário, considerando-se uma aplicação CAN de dois fios, deve-se utilizar par trançado onde a secção transversal de cada um dos fios deve ser de no mínimo 0,35mm².

As duas terminações (resistores de aproximadamente 120 ohms), do ponto de vista teórico, podem ser instaladas nas extremidades do chicote, diretamente nos fios de dados CAN_H e CAN_L. Do ponto de vista prático isto é extremamente complexo. O que deve ser feito é adicionar as terminações nas duas ECUs (Unidades Eletrônicas de Controle) conectadas aos extremos da rede. Se as ECUs forem montadas dependendo dos opcionais do veículo, deve-se procurar instalar as terminações nas ECUs que sempre estarão presentes nele (veículo). As terminações são mandatórias numa rede CAN.

No momento de se projetar o roteamento do barramento, algumas regras em relação ao comprimento dos chicotes devem ser observadas. O sincronismo das operações das ECUs no CAN é fundamentado no tempo de propagação física das mensagens no barramento. Assim, a relação do comprimento de determinados intervalos do chicote no barramento são fundamentais ao bom funcionamento da rede.

A Figura 6 mostra um diagrama que ilustra as medidas que devem ser observadas no desenvolvimento do chicote.

Destacamos que, após o barramento ser montado, caso seja necessário qualquer retrabalho no mesmo, é aconselhável a troca do chicote elétrico danificado. Emendas poderão alterar a impedância característica da rede e com isso afetar o seu funcionamento.

Considerando uma determinada aplicação, a primeira tarefa que devemos considerar durante o projeto de sua rede de comunicação de dados é a determinação da sua arquitetura. Neste ponto podemos enfrentar duas situações: ter que estabelecer uma rede de comunicação entre ECUs prontas e que não trabalhem em rede ou, ter que projetar totalmente as ECUs, considerando a leitura das entradas, seus devidos processamentos e atuações nas saídas, além da troca de dados através da rede propriamente dita.

Se tomarmos como ponto de partida uma aplicação onde as ECUs já estiverem prontas, nossa responsabilidade será fundamentalmente disponibilizar as informações de cada ECU no formato determinado pelo Protocolo CAN, além de estabelecer as conexões necessárias à comunicação de dados entre as próprias ECUs. Este cenário pode ser complexo de se lidar uma vez que nem todas as ECUs, da forma como foram originalmente projetadas, serão capazes de, facilmente, fornecer as informações sob sua responsabilidade para que o devido empacotamento no formato CAN seja realizado. De qualquer forma o trabalho é possível.

Se considerarmos uma aplicação onde somente o escopo do sistema que se deseja controlar estiver disponível, apesar de “partir do zero”, poderemos projetar as ECUs já considerando os controladores capazes de, facilmente, estabelecer comunicação fundamentada no protocolo CAN. Seguiremos então por esta linha de raciocínio.

A aplicação sobre a qual trabalharemos será simples. A Figura 1 apresenta a arquitetura proposta.

Esta arquitetura mostra-se extremamente simples. De qualquer forma vale destacar:

· Serão duas ECUs conectadas por uma rede de comunicação CAN Bus, onde ambas terão as mesmas responsabilidades:

· Ler algumas entradas digitais;

· Empacotar estes dados no formato determinado pelo CAN;

· Transmitir estes dados pela rede CAN à outra ECU;

· Receber dados da outra ECU, enviados pela rede CAN, e

· Processar estes dados, comandando as saídas necessárias.

· Através de uma linha de comunicação serial RS232 e um PC, poderemos programar e monitorar o funcionamento de cada ECU.

Como mencionado na segunda parte desta matéria, existem diversas normas baseadas no protocolo CAN Bus, cada qual relacionada a uma classe de aplicações. Vamos recordar algumas destas normas:

· NMEA 2000: Utilizada em aplicações navais e aéreas.

· SAE J1939: Utilizada em aplicações automotivas.

· DIN 9684 – LBS: Utilizada em aplicações agrícolas.

· ISO 11783: Utilizada em aplicações agrícolas.

Estas normas trazem informações específicas de cada classe de aplicações, como o tipo de cabeamento e conectores necessários e os tipos de mensagens requeridas, entre outras.

Neste nosso desenvolvimento, não nos preocuparemos com uma norma específica. Trataremos simplesmente de projetar uma rede CAN considerando seu padrão de empacotamente de dados e transmissão e, quando necessário, estabelecendo alguns conceitos específicos para a nossa aplicação. O primeiro conceito que deveremos estabelecer é o chamado Dicionário de Dados, já explicado na segunda parte desta matéria.

O Dicionário de Dados (D.D.) de uma aplicação pode ser resumidamente descrito como uma tabela que relaciona as mensagens existentes nesta aplicação (seus identificadores e dados) e as ECUs responsáveis por sua transmissão e recepção.

Vamos então estabelecer um D.D. para a nossa aplicação. A Tabela 1 traz as informações importantes ao nosso trabalho.

| Nome da Mensagem | Matriz TX – RX | Bytes do Identificador (ID) | Bytes de dados | |||||||||||||||

| ECU #1 | ECU #2 | D #1 | D #2 | D #3 | D #4 | D #5 | D #6 | D #7 | D #8 | |||||||||

| 1 | Estado das Entradas da ECU #1 | TX | RX | 12 | 34 | 56 | 78 | XX | 00 | 00 | 00 | 00 | 00 | 00 | 00 | |||

| 2 | Estado das Saídas da ECU #1 | TX | RX | 11 | 22 | 33 | 44 | 00 | 00 | XX | 00 | 00 | 00 | 00 | 00 | |||

| 3 | Estado das Entradas da ECU #2 | RX | TX | 87 | 65 | 43 | 21 | XX | 00 | 00 | 00 | 00 | 00 | 00 | 00 | |||

| 4 | Estado das Saídas da ECU #2 | RX | TX | 55 | 66 | 77 | 88 | 00 | 00 | 00 | 00 | 00 | XX | 00 | 00 | |||

Analisando a Tabela 1 percebemos que, no nosso Dicionário de Dados:

Para as demais mensagens, vale a mesma análise. A única observação que gostaríamos de fazer é que cada Byte de Dados da tabela que tiver seu valor igual a “XX” possuirá uma regra específica, assim como explicado para o Byte de Dados “D #1” da mensagem “1”.

Apesar do nosso D.D. parecer simples, e realmente é, ele demonstra o que efetivamente ocorre em uma aplicação real. Se analisarmos uma aplicação automotiva por exemplo, teremos para ela, mensagens relacionadas ao funcionamento do motor, dos freios ABS e dos sistemas de travamento e alarme, entre outras. Além disso, pela complexidade dos sistemas envolvidos, não somente um byte de dados por mensagem será utilizado (indicando a alteração do estado de uma determinada entrada). Teremos a utilização de todos os oito bytes existentes.

Estabelecido o Dicionário de Dados pertinente à nossa aplicação, resta agora a sua implementação efetiva, que se dá através de um software instalado dentro de cada ECU. Este software é conhecido como firmware (exatamente por trabalhar dentro da ECU).

Antes de abordarmos os softwares relacionados, falaremos sobre o projeto do hardware das ECUs.

Consideraremos ambas as ECUs baseadas no mesmo projeto de hardware – com a mesma quantidade de Entradas e Saídas e uma porta de comunicação serial RS232.

Quando projetamos uma ECU para a sua utilização em uma rede de comunicação de dados baseada no Protocolo CAN Bus, temos duas alternativas tecnológicas em relação à execução do processamento: utilizar um Micro-Controlador (sem CAN) conectado a um Controlador CAN (o que caracteriza dois CIs distintos e interligados) ou utilizar um Micro-Controlador com CAN incorporado.

Quando utilizamos um Micro-Controlador com CAN incorporado, este CI passa a ser responsável não só pela leitura e tratamento das entradas e o acionamento das saídas, como também pelo empacotamento dos dados no formato CAN (além da sua transmissão e recepção).

Quando utilizamos um Micro-Controlador sem CAN (conectando-o a um Controlador CAN específico), este ficará responsável pelo tratamento das entradas e saídas, trocando informações por portas de comunicação específicas com o Controlador CAN, responsável pelo empacotamento dos dados no formato do Protocolo (além da sua transmissão e recepção).

O que determina a utilização de um conceito ou do outro é, basicamente, a disponibilidade e o custo dos componentes. Do ponto de vista da implementação, acreditamos que a utilização de um Micro-Controlador com CAN incorporado seja mais simples, rápida e segura do ponto de vista técnico (especialmente em relação à Compatibilidade Eletro-Magnética).

Existem diversos fabricantes de CIs com vários tipos de Micro-Controladores disponíveis (com CAN e sem CAN incorporado). As Tabelas 2 e 3 mostram alguns fabricantes e seus componentes disponíveis. (ver data sheets para maiores informações)

| Micro-Controladores com Controlador CAN | |

| Fabricante | Componente |

| Infineon | C167CR-LM |

| Intel | 87C196CA |

| Microchip | 18Fxx8 |

| Motorola | 68376 |

| Philips | P8xC591 |

| Controladores CAN | |

| Fabricante | Componente |

| Infineon | 81C90 |

| Intel | 82527 |

| Microchip | MCP2510 |

| Philips | SJA1000 |

Nosso projeto do hardware considerará o Micro-Controlador com CAN incorporado P87C591 (Philips).

Além do Micro-Controlador, uma ECU com capacidade de comunicação via CAN precisa ter o chamado Transceiver ou Transmissor-Receptor. Este componente é responsável pela compatibilização dos níveis elétricos requeridos pela rede CAN com os níveis elétricos necessários ao trabalho do Micro-Controlador e vice-versa.

Existem diversos fabricantes de Transceivers CAN. A Tabela 4 mostra alguns fabricantes e seus componentes disponíveis. (ver data sheets para maiores informações)

| Transceivers CAN | |

| Fabricante | Componente |

| Bosch | CF151 |

| Infineon | TLE6252G |

| Philips | PCA82C250 |

| TJA1050 | |

Nosso projeto do hardware considerará o Transceiver PCA82C250 (Philips).

Definidos os dois componentes principais das nossas ECUs, passemos ao entendimento de como conectá-los. A Figura 2 ilustra esta tarefa:

Através de dois fios conseguimos conector o Micro-Controlador ao Transceiver. Além disso, a ECU é conectada à rede CAN por outros dois fios, CAN_H e CAN_L, já mencionados na segunda parte desta matéria. Perceba também, na Figura 2, os dois Terminadores de 124 Ohms. Eles podem estar conectados diretamente ao chicote ou, no nosso caso, onde a aplicação possui somente duas ECUs, um em cada ECU.

Obviamente, na implementação efetiva de cada uma das ECUs, serão necessários outros componentes além dos dois anteriormente mencionados – Micro-Controlador e Transceiver. A Figura 3 mostra o diagrama elétrico das nossas ECUs, agora completas (lembre-se de que o projeto de hardware de ambas é o mesmo !!!).

Por se tratarem de ECUs destinadas ao aprendizado do Protocolo CAN, optamos pelo projeto apresentado, onde a execução de seus programas ocorre nas memórias EPROM e RAM, ao invés da memória interna do Micro-Controlador (neste caso um OTP – “Gravável somente uma vez”). Na memória EPROM gravamos um programa de uma categoria conhecida como Monitor, enquanto que, na memória RAM, gravamos os programas Principais das ECUs.

Vamos agora falar um pouco mais sobre as memórias, suas responsabilidades e os diversos programas envolvidos.

São dois os tipos de firmware (software executado dentro das ECUs) utilizados no nosso projeto:

· O primeiro é chamado de Monitor. É gravado na memória EPROM, a partir do seu endereço 0000 hex, e passa a ser executado toda vez que a ECU é reinicializada. A função principal deste programa Monitor é possibilitar a gravação e operação do programa Principal da ECU em sua memória RAM. Isto é possível através da operação de comandos do programa Monitor. Para tanto, a ECU precisa estar conectada a um PC via RS232 e, por exemplo, utilizando o aplicativo Hyper Terminal do MS Windows, poderemos transferir o programa Principal da ECU para a sua memória RAM. Qualquer programa Monitor para Micro-Controladores similares ao 8051 poderá ser utilizado neste nosso projeto. Nós utilizamos um dos vários Monitores disponíveis na internet (PAULMON – www.pjrc.com/tech/8051/ – acesso em: 20 Out 2001).

· O segundo é chamado de Principal. É gravado na memória RAM pelo processo descrito anteriormente e passa a ser executado por um dos comandos existentes no programa Monitor, (este comando desvia a execução do Micro-Controlador para a primeira posição de memória ocupada pelo programa Principal – endereço 8000 hex). Este programa Principal é responsável pela leitura e processamento das entradas, ativação das saídas, controle da linha de comunicação serial RS232 e da linha de comunicação CAN Bus.

A Figura mostra a distribuição dos vários programas mencionados e os endereços de início e término das memórias EPROM e RAM.

Ainda sobre o programa Principal, é necessário o desenvolvimento de algumas rotinas que devem realizar as seguintes operações:

· Inicialização da Porta de Comunicação Serial RS232;

· Inicialização da Porta de Comunicação CAN Bus (Baud Rate e os Filtros de Aceitação de Mensagens);

· Rotinas de Transmissão e Recepção via RS232;

· Rotinas de Transmissão e Recepção via CAN Bus;

· Rotina de leitura de uma Entrada Digital;

· Rotina de acionamento de uma Saída Digital.

As rotinas acima mencionadas podem ser escritas em linguagem C e o programa final pode ser compilado com o auxílio de qualquer compilador disponível na internet (por exemplo, o SDCC – Small Device C Compiler – www.sdcc.sourceforge.com – acesso em: 21 Nov 2001).

Alguns exemplos de rotinas programadas em C são mostradas a seguir:

· Início do Programa em C:

#include “87C591.h”

#define BYTE unsigned char

#define WORD unsigned int

#define IN P1_2

#define OUT P3_2

typedef struct {

BYTE INFO; /* Byte com informações relacionadas a mensagem CAN */

BYTE ID[4]; /* 4 bytes de Identificador */

BYTE BUF[8]; /* 8 bytes de dados */

}

PDU;

· Inicialização da Porta RS232:

void init_serial() {

PCON = 0x80; /* SMOD1=1 e SMOD0=0 => Baud Rate dobrado */

TMOD = 0x20; /* Timer 1 autoload */

TCON = 0x40; /* Inicia o Timer 1 */

TH1 = 0x0FD; /* Taxa de transmissão: 19200*2=38400 */

SCON = 0x52; /* SM0=0 e SM1=1 => Modo 1 */

}

· Inicialização do CAN Bus:

void init_can (void) /* Baud Rate de 125kbps e XTAL de 11,0592 */

/* Assumindo CAN2.0B (ID de 29bits) e DLC = 8 bytes */

{

BYTE i;

CANMOD = 0x01; /* Força o Modo Reset para inicialização */

P1M2 = P1M2 | 0x02; /* TXDC Port (P1.1) Configuração: */

/* Pin TXDC para push-pull */

/* P1M2.1=’1′, P1M1.1 = ‘0’ (default) */

CANSTA = 0x03; /* Interrupções de Recepção e Transmissão habilitadas */

/* BTR0 e BTR1 determinam o Baud Rate e o Sample Point Position */

CANADR = BTR0;

CANDAT = 0x85;

CANADR = BTR1;

CANDAT = 0x2A;

/* Limpa as Máscaras e Filtros */

CANADR = ACR0;

for (i=1;i<=32;i++)

CANDAT = 0;

/* Configura os filtros para Extended Frame e Single Acceptance Filter */

CANADR = ACFMODE;

CANDAT = 0xFF; /* EFF e Single Long Filter */

CANADR = ACFENA;

CANDAT = 0xFF; /* Todos os Bancos e Filtros habilitados */

CANADR = ACFPRIO;

CANDAT = 0xFF; /* Mensagem aceita pelo filtro gera Interrupção */

CANADR = ACR0; /* ECU#1 – Receber somente o ID = 87654321 */

CANDAT = 0x87; /* Este valor vale p/ o programa Principal da ECU#1 */

CANDAT = 0x65; /* Para a ECU#2, alterar valores para 12345678 */

CANDAT = 0x43;

CANDAT = 0x21;

CANADR = AMR0; /* Todos os bits são verificados */

CANDAT = 0x00;

CANDAT = 0x00;

CANDAT = 0x00;

CANDAT = 0x00;

CANMOD = 0x00; /* Sai do Modo Reset */

while (CANSTA & 0x80); /* Monitora o Status do Barramento */

}

· Transmissão via CAN Bus:

void TX_CAN (PDU *ptxb) {

BYTE length; /* CAN Data Length Code */

BYTE i; /* index */

length = ptxb->INFO;

while (!(CANSTA & 0x04));

CANADR = 0x70; /* Aponta para o TX Frame Information */

CANDAT = length; /* Coloca o DLC no CANDAT */

for (i=0;i<4;i++)

CANDAT = ptxb->ID[i]; /* Coloca os 4 bytes do ID no CANDAT */

for (i=0;i<length;i++)

CANDAT = ptxb->BUF[i]; /* Coloca os 8 bytes de Dados no CANDAT */

CANCON = 0x01; /* Solicita transmissão */

}

· Recepção via CAN Bus:

int RX_CAN (PDU *prxb) {

BYTE length; /* CAN Data Length Code */

BYTE i; /* index */

if (CANSTA & 0x01) /* Analisa o RBS – Receive Buffer Status */

{

CANADR = 0x60; /* Aponta para o RX Frame Information */

length = CANDAT & 0x0F; /* Coloca o DLC na variável length */

prxb->INFO = length; /* Coloca o DLC no prxb */

for (i=0;i<4;i++)

prxb->ID[i] = CANDAT; /* Coloca os 4 bytes do ID no prxb */

for (i=0;i<length;i++)

prxb->BUF[i] = CANDAT; /* Coloca os 8 bytes de Dados no prxb */

CANCON = 0x0C; /* CDO-Clr Data Overrun, AT-Abort Tx, TR-Tx Rqst */

return (1);

} else

return (0);

}

Na segunda parte desta matéria foram abordados vários aspectos relacionados à montagem de uma rede CAN. De qualquer forma, preste muita atenção na bitola dos cabos (secção transversal de cada um dos fios deve ser de no mínimo 0,35mm²), e na geometria da rede (medidas que devem ser observadas no desenvolvimento do chicote).

Para a realização de testes de comunicação CAN entre as ECUs descritas neste artigo, sugerimos a utilização de conectores RJ45, facilmente encontrados no mercado.

Para que você tenha uma idéia da aparência de uma ECU montada a partir do projeto aqui apresentado, veja sua foto na Figura 5.

Espero que este artigo possa auxiliar de alguma forma suas atividades profissionais ou que, simplesmente, possibilite a disseminação de alguns conhecimentos que temos sobre um dos Protocolos de Comunicação mais utilizados atualmente – o CAN Bus.

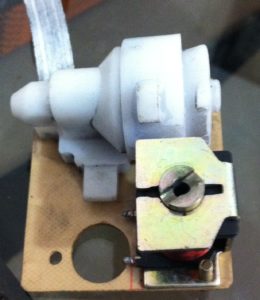

O que é Compressor da Trava – Bomba Vácuo

Existem diversos tipos de compressores, desde os compressores industriais, com pistões enormes, até os micro compressores, iguais as que se colocam no aquário. Estes compressores de ar podem ser construídos de formas e dimensões diferentes, cada qual para uma finalidade.

O compressor da trava Audi é do tipo rotativo, ou seja, trabalha com um rotor que gira dentro de um cabeçote, e ao se inverter a polaridade do motor, você pode obter pressão positiva ou negativa. Este tipo de compressor trabalha com vedação por atrito, ou seja, é o contato entre as partes móveis que fazem a vedação do cabeçote de forma que o ar não vaze quando opera sob carga.

Um compressor de ar é um compressor que trabalha exclusivamente com ar. Sua característica básica é de converter movimentos mecânicos gerados por energia elétrica, ou eventualmente, alguma outra forma de energia como motores à diesel e gasolina em ar comprimido. Existem diversos tipos de compressores de ar, cada um com seus propósito de utilidade

Esse tipo de compressor possui dois rotores em forma de parafusos que giram em sentido contrario, mantendo entre si uma condição de engrenamento. A conexão do compressor com o sistema se faz através das aberturas de sucção e descarga, diametralmente opostas: O gás penetra pela abertura de sucção e ocupa os intervalos entre os filetes dos rotores. A partir do momento em que há o engrenamento de um determinado filete, o gás nele contido fica encerrado entre o rotor e as paredes da carcaça. A rotação faz então com que o ponto de engrenamento vá se deslocando para a frente, reduzindo o espaço disponível para o gás e provocando a sua compressão. Finalmente, é alcançada a abertura de descarga, e o gás é liberado. De acordo com o tipo de acesso ao seu interior, os compressores podem ser classificados em herméticos, semi-herméticos ou abertos. A categoria dos compressores de parafuso pode também ser sub-dividida em compressores de parafuso duplo e simples. Os compressores de parafuso podem também ser classificados de acordo com o número de estágios de compressão, com um ou dois estágios de compressão (sistemas compound).

São compressores onde o ar é comprimido através de força centrífuga. São compressores compressores que tem um alto rendimento só usado em grandes indústrias ,a admissão é feita por um impeler com a medida de mais ou menos 100 mm com um motor elétrico de no mínimo 500 CV que gera 2000 pes, nesse caso.

são compressores de um pistão fechado hermeticamente só para circulaçao de sistema de gas, silenciosos utilizados em geladeiras e freezers.

Número da peça: 8L0 862 257 G / 8L0 862 257

Identificação do fabricante: 93 059 193 / VDO

Número da placa: I009 030900 “G” – ALR9679

A central de travamento e conforto da Audi A3 / A4 / S3 / S4 com carroceria B5, consiste em um sistema de 3 partes que trabalham em conjunto para controlar algumas funções do sistema de segurança e conforto.

|

|

Vamos entender a central de travamento da Audi, dividindo em 3 partes:

|

|

– Alarme: O sistema de segurança, assim como o monitoramento interno (sistema de ultra-som) e externo (micro chave de estado de porta), são monitorados e controlados pelo módulo de conforto. Este sistema bloqueia o sistema de áudio, a partida do motor (motor de arranque), e indica violações através de alertas visuais (setas) e sonoro (buzina). Alguns modelos possuem lâminas resistivas no vidro, que se quebrados, interrompem o circuito e disparam o alarme.

– Receptor de frequência: O receptor é uma antena com um circuito integrado ligado ao módulo de conforto, e é responsável pela recepção da frequência de comandos emitidos pelo transmissor (telecomando). Sua principal função é identificar a frequência correta para cada função solicitada pelo transmissor.

– Receptor de sinais: O receptor de sinais, é uma das funções do controlador TheSys de 68 terminais instalado na placa. Sua função é identificar os sinais enviado por todo o sistema para que a central “saiba” como proceder de acordo com estes sinais.

Vou citar alguns destes sinais:

Os interruptores das portas enviam sinais indicando se as portas, capô ou porta malas, encontram-se fechado ou aberto;

A micro chave da ignição, indica se a chave encontra-se no contato da ignição;

O sensor de impacto (sistema de Air Bag) identifica colisões;

O sensor inerciál, indica se o carro esta sendo guinchado. Este é interessante, porque mesmo com o alarme ligado, se a inclinação for superior a 45º o alarme não dispara!

Não vou citar todos para não ficar muito chato….

– Emissor de sinais: O emissor de sinais também é integrado a um controlador, e sua função principal é controlar o acionamento elétrico de todos os componentes ligados à central de travamento Audi.

|

|

|

Ele também executa a função do timer. O timer, é o tempo necessário que o compressor precisa ficar ligado para abrir ou fechar as portas. Esta função é MUITO IMPORTANTE, porque, como disse antes, o compressor trabalha com atrito, o que gera grande quantidade de calor. Se o acionamento for demasiadamente longo, com certeza, algo vai queimar…

|

|

|

Muitos falam e comentam sobre os códigos de falha ou protocolos de falha que são gerados pelas centrais de controle eletrônico dos mais diversos sistemas da linha automotiva, mas poucos sabem como ele funciona.

Neste post, vou mostrar a lógica dos protocolos de falha, e o seu entendimento, facilitará em futuras consultas sobre os códigos de falha.

Primeiro, é importante lembrar que existem diversos modelos de conectores de diagnóstico, e cada marca usa o seu próprio modelo como na imagem abaixo.

Desde 1997, todas as marcas vem padronizando o sistema de diagnóstico e hoje, o padrão das montadoras é o conector EOBD de 16 terminais, sendo que os terminais de alimentação (positivo terminal 16 e negativos terminais 4 e 5) são iguais (padronizados) em todos os casos.

Os terminais de comunicação ainda mudam, junto com os protocolos de comunicação, e cada montadora tem o seu próprio software de acesso aos sistemas.

Todos os protocólos de falha tem este formato:

Letra + XXXX = Código EOBD

Letras

As letras do sistema de códigos EOBD podem ser:

B = Body Code (incluindo Ar Condicionado e Air bag)

C = Chassis Code (incluindo ABS)

P = Powertrain Code (Motor e Transmissão)

U = Network Code (Rede de Comunicação Bus)

Números

São 5 números que trazem as informações que são visualizadas no equipamento de diagnóstico. Vamos entende-los:

Letra + X1 X2 X3 X4

Primeiro vamos falar de últimos dois números( X3 e X4 ), que correspondem ao componente danificado ou que apresentou alguma leitura fora dos parâmetros programados.

Cada componênte de um sistema tem um código específico. Estes códigos podem variar de acordo com o fabricante. Este código de pode variar de descrição de acordo com o sistema selecionado.

O segundo número ( X2 ) é referente ao sistema que o componente é utilizado. Veja a tabela:

1- Medição da relação estequiométrica (medição de ar / combustível)

2- Medição da relação estequiométrica (circuito do injector)

3- Sistemas de ignição ou “Misfire”

4- Controle do sistema de emissões

5- Controle de Velocidade e de Espera (marcha lenta)

6- Saída de controle dos circuitos

7- Saída de controle dos circuitos secundários

8- Transmissão

9– Ainda se uso

O terceiro número, é o número de sub sistema, exemplo:

0- Para sistema de protocólo de leitura de código de falha EOBD

1- Para sistema de protocólo de leitura de código de falha do Fabricante (codificação OEM)

Agora basta aplicar estes parâmetros para desvendar os códigos de falha EOBD!

Sonda lâmbda ou Sensor de Oxigênio, é um dos principais componentes do sistema de injeção eletrônica e é responsável junto com outros sensores, pela correção dos valores estequiométricos (relação ar/combustível ou A/F). O bom entendimento desse sensor é de suma importância para um bom diagnóstico, principalmente no que diz respeito a emissões de gases.

O sensor de oxigênio tem a função de detectar o teor de oxigênio emitido pelo sistema de exaustão e compara-lo a uma amostra contida dentro do sensor. A medição é transformada em pulsos elétricos e enviada a central de injeção para ajuste dos valores estequiométricos.

Para a melhor compreensão do funcionamento do sensor de oxigênio, é necessário se compreender o fator lâmbda que é a razão de equivalência entre a relação ar/combustível real e a ideal ou estequiométrica.

Observe o exemplo abaixo:

A/F para motores a gasolina-= 14,7 : 1

A/F para motores a álcool= 9,0 : 1

A/F em inglês significa AIR/FUEL ou AR/COMBUSTÍVEL em português. Então podemos dizer que para motores a gasolina a relação ar/combustível ideal é de 14,7 partes de ar para 1 parte de combustível e a relação ar/combustível ideal para motores a álcool é de 9,0 partes de ar para 1 parte de combustível.

A compreensão da relação ar/combustível leva a lógica: se houver menos ar na A/F a mistura está rica. Isso se deve pela falta de ar na mistura, logo, haverá excesso de combustível. Se houver mais ar na A/F, podemos dizer que a mistura está pobre. Isso se deve pelo excesso de ar, logo, haverá falta de combustível.

O componente ativo no sensor de oxigênio é o Zircônio. O Zircônio quando aquecido a temperatura superior a 300ºC se torna condutor de íons de oxigênio que causa oscilação na tensão de referência (450milivolts) enviada pela central de injeção. Atravéz dessa oscilação é que a central de injeção consegue calcular o fator lâmbda.

Há diversos aparelhos que tem o propósito específico de diagnosticar a sonda lâmbda, como por exemplo: scanner automotivo, osciloscópio, analisadores, etc. Aqui vou exemplificar o teste usando um analisador simples e de baixo custo.

Instale o analisador no fio de sinal da sonda lâmbda, geralmente o fio preto.

Aguarde o aquecimento do motor, deixe a ventoinha ligar pelo menos 2 vezes.

Agora observe atentamente o analisador e desligue a mangueira que vai da válvula do cânister ao TBI causando uma entrada de ar falso. A voltagem deve oscilar para próximo de zero quase instantaneamente.

Ligue a mangueira novamente.

Observe novamente o analisador e borrife algum lubrificante spray (pode ser WD mesmo). A voltagem deve oscilar para próximo de 900 milivolts quase instantaneamente.

É claro que esse teste não descarta o básico, como verificar entradas de ar em falso, aterramento do motor, vazamento no sistema de exaustão, injetores, sistema de ignição, etc.

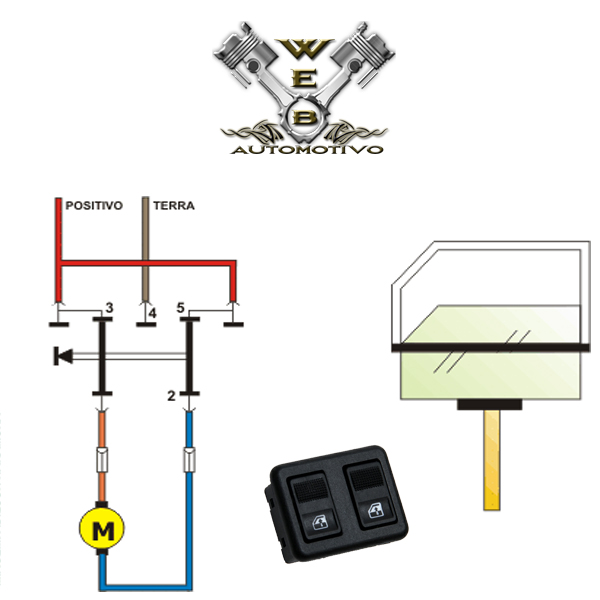

Neste post, vamos entender como funciona o interruptor do vidro elétrico de reversão simples. O entendimento deste acionador é de suma importância para aqueles que pretendem instalar ou realizar manutenções em sistema de vidro elétrico e em sistema que funcionam com motores elétricos de reversão, como alguns modelos de sistemas de trava elétrica.

Atualmente a tecnologia vem evoluindo na construção dos automóveis e é bem mais percebido nos acessórios. Computador de bordo, piloto automático, air bag, abs, multimídias, etc, são cada vez mais comuns e acessíveis até nos modelos mais populares.

Vamos aqui discutir um equipamento de conforto que muitos consideram indispensável: O vidro elétrico! Como o tema é muito extenso, neste post falaremos especificamente do interruptor de vidro elétrico de reversão simples.

|

|

|

Apesar de haverem inúmeros modelos destes interruptores, o funcionamento é EXATAMENTE o mesmo e a ligação destes interruptores são feitas da mesma maneira! Para simplificar, iremos usar aqui o Monza da Chevrolet como exemplo, mas que serve de regra geral para todos os modelos e marcas que usam este tipo de sistema.

Para começar, reversão simples significa que o interruptor inverte as correntes de saída para que o motor elétrico funcione de forma oposta, ou seja, quando há + e -, ele gira para um lado e quando há – e +, gira para o outro lado. Veja a imagem abaixo:

Na imagem acima, observamos que os contatos do interruptor alternam a corrente, e fazem o motor girar em sentidos opostos, o que faz o vidro subir ou descer.

Neste diagrama, adotamos os traços vermelhos como positivo, marrom como negativo azul e verde para os motores.

Agora vamos entender como funciona o interruptor do vidro elétrico. Veja a imagem abaixo.

A imagem a esquerda mostra os terminais do interruptor e a imagem da direita o interior do interruptor. As linhas azuis escuras demonstram o mecanismo de contato e o azul claro a tecla do interruptor. Note que quando a tecla esta em repouso, os contatos mecânicos fecham o circuito entre as duas saídas para o motor e os negativos. Por este motivo, se diz que o sistema tem “descanso negativo”.

Note que se a tecla for acionada, o contato vai ser “empurrado” para baixo e fechara a saída do motor com o positivo. Desta forma o circuito fará com que o motor elétrico seja acionado até que a tecla volte ao estado de repouso. Este é o motivo do sistema ser chamado de reversão simples, porque se você alternar o acionamento da tecla, a polaridade também se inverte!

A ligação do interruptor da porta do passageiro é um pouco diferente. Veja na foto acima. A esquerda, demonstramos o interruptor da porta do motorista que aciona o vidro do passageiro e a direita, o interruptor instalado na porta do passageiro. Veja que para integrar os 2 interruptores, a ligação da porta do passageiro usa os negativos ligados aos fios de saída do motor do interruptor da porta do motorista. Vamos lembrar que em repouso, os fios do motor, tem negativo (descanso negativo). Esta ligação é feita porque ao acionar o interruptor da porta do motorista, o sinal positivo vai passar pelo terminal negativo que esta ligado diretamente ao terminal do motor. Imagine a corrente saindo por um dos terminais do botão esquerdo (linha verde) e viajando até o terminal negativo (linha marrom), seguindo até o mecanismo de contato (linha azul) e saindo diretamente para o motor (linha roxa).

Desta forma é possível ligar interruptores para 2 ou 4 portas!

Todo motorista já deve ter ouvido falar em carbonização do motor. Neste Post, vamos entender o que isso significa.

Mas, o que é carbonização?

Acumulo de resíduos provenientes da queima incompleta do combustível, ou combustível de má qualidade.

Causas da carbonização:

Transito intenso (motor funcionando em marchas baixas, baixa velocidade.), percursos curtos (sem que o motor atinja sua temperatura ideal de funcionamento.), má qualidade do combustível, jeito de dirigir, falta de manutenção preventiva e etc.

Como ocorre – ciclo – carbonização?

A carbonização começa na fase de aquecimento do motor, neste momento a ECU através dos sinais do sensor de temperatura comanda o tempo de aberturas das válvulas injetoras (bicos injetores.) privilegiando a mistura rica. É aí que está o problema, grande parte do combustível é queimada apenas superficialmente e o combustível parcialmente não queimado deixa grandes depósitos de carvão, essa fuligem contamina toda câmara de combustão e a sonda lambda. A sonda lambda por sua vez detecta mistura rica, envia sinal a ECU que passa a trabalhar com mistura pobre. Além disso, os vapores dessa combustão em fase fria são ácidos extremamente prejudiciais ao óleo, que ao se misturarem ao óleo, formam a conhecida borra.

Com o óleo formando borra e a sonda lambda informando mistura rica incorretamente, a carbonização contamina a parte de força do motor, mas como ela chega ao cabeçote? Através do Blow – By. O Blow – By é um sistema que aproveita os vapores do óleo contido no Cárter, esses vapores passam ao coletor de admissão para serem aproveitados no motor, porém, esses vapores contaminam o próprio coletor, corpo de borboleta, motor de passo (caso o veículo o possua.), bicos injetores e as válvulas de admissão. Essa fuligem entra na câmara e chega novamente à sonda lambda e alcançando também o catalisador.

Devido à informação incorreta da sonda, a ECU comanda o empobrecimento da mistura ar/combustível, com a quantidade menor de combustível a refrigeração da câmara de combustão fica comprometida, superaquecendo o cabeçote. A borra que se forma da mistura do óleo com o combustível em excesso da partida a frio passa pela bomba e se espalha pelo motor chegando ao cabeçote e contaminando – o. Com o superaquecimento do cabeçote, a borra vira uma espécie de goma, que ao atingir o Carter pode entupir o “pescador de óleo” e/ou obstruir a bomba de óleo, já comprometendo o sistema de lubrificação do motor.

O sistema de alimentação também sofre com a carbonização, pois os bicos injetores e flauta ficam próximos ao cabeçote (geralmente no final do coletor de admissão.) que quando superaquece prejudica também o combustível contido na flauta, a gasolina contida na flauta forma uma goma no sistema de alimentação que passa as tubulações através do retorno, contaminando o tanque, e também obstruindo a linha, com isso prejudicando a bomba de combustível.

Com o motor todo contaminado pela goma da carbonização, as altas temperaturas atingidas pelo mesmo fazem com que a goma vire carvão, então o motor estará literalmente carbonizado.

Principais Sintomas:

Estouros no coletor de admissão ou escape, perda de rendimento (Devido à compressão dos cilindros já afetada.) quando exigido, falhamento, detonação (Batida de pino.), superaquecimento, formação de borra no motor, nível de emissão de poluentes acima do normal, marcha lenta irregular.

Descarbonização:

Quando o motor está completamente carbonizado não há outra saída, o motor deve ser aberto e limpo. Não perca tempo com serviços parciais, uma vez carbonizado a solução é abrir o motor e efetuar a limpeza de todos os componentes, sem esquecer a injeção que também vai estar contaminada. Infelizmente serviços como este custam caro, abrir o motor já é um custo de mão – de – obra considerável, e também terá gasto com peças, pois as juntas do motor deveram ser trocadas.

Se o motor não estiver perdendo desempenho, mas se já estiver parcialmente carbonizado é fácil observar que há uma grande quantidade de borra de óleo na tampa do óleo, já é um sinal para uma descarbonização preventiva. Nesse caso, retira – se a tampa de válvulas e o Carter e efetua-se a limpeza da borra, e utilizar um Flush (ler parágrafo abaixo.) no óleo antes de troca – lo para limpar as galerias de óleo é recomendável (sempre tomando o cuidado de limpar o pescador de óleo após o flushing, pois a sujeira que desce para o Cárter irá entupir o pescador de óleo.). Esse serviço é bem mais em conta que abrir o motor por inteiro.

Quanto aos produtos químicos que vendem no mercado, eu sou um pouco criterioso quanto a isso. Eles devem ser usados com bom senso, se o motor está totalmente carbonizado um descarbonizante não vai adiantar nada, ele vai piorar a situação obstruindo a bomba de óleo; se o motor estiver parcialmente carbonizado, aí ele já pode ser usado (com cuidado.), o objetivo dos produtos químicos como limpa válvula, limpa tbi, limpa carter, flush entre outros, é PREVENIR, então muito cuidado ao solicitar a aplicação desses produtos, peça a um mecânico de confiança que verifique se é necessária a aplicação de alguns desses produtos.

ATENÇÃO!

Não esqueça de clicar nos nossos anunciantes para nos ajudar a manter o site a continuar fazer novas publicações de dicas e procedimentos!

Agradecemos pela visita!

Para aumentar a proteção contra tentativas de furto, os veículos dotados de um dispositivo eletrônico que inibe o funcionamento do motor, denominado FIAT CODE o qual se ativa automaticamente retirando-se a chave do comutador de ignição.

Antigamente furtar um carro era questão de prática, claro que eram necessárias algumas ferramentas; parecia brincadeira, pois era só entrar no carro e juntar os “fiozinhos”, que são as linhas 30 da bateria e a 51 do motor de partida, e como em um passe de mágica o carro funcionava sem a chave. Agora pare e pense um pouco… Quantas vezes você já ouviu falar em furto de carros sem que o motorista estivesse dentro, ou fosse abordado a mão armada? Pois é, esse número realmente diminuiu devido a um componente chamado: Imobilizador de partida.

O imobilizador ou imobilizer é um sistema de segurança automático do veículo, ele é ativado no ato de ligar a ignição do veículo(Ao virar a chave.).

Foi o resultado da pressão das seguradoras sobre as montadores para desenvolver um sistema que reduzisse os índices de furto de veículos.

Chegou ao Brasil em 1996 e tornou-se tão eficiente que atualmente a maioria dos veículos nacionais o possuem.

*Não confunda com bloqueador veicular instalado por empresar terceirizadas.

Componentes:

– Chave com transponder: Sua função é receber e emitir o código enviado pela central através de radiofrequência para a bobina/antena;

– Canhão de fechadura com bobina/antena: Também chamada de Comutador de Ignição, alimenta o transponder da chave e recebe os pulsos magnético emitidos por ele;

– Unidade de comando do imobilizador: Comanda do o sistema do imobilizador, possui um sistema aleatório de geração de códigos para o transponder(7,29×10²⁷ combinações.), é ela que libera tensão para a bobina e controla a luz espia do imobilizador no painel; libera o sistema de injeção para o funcionamento.

É composta por um microprocessador e uma memória EPROM (Memória de leitura cancelável e reprogramável) que pode acessada por equipamento apropriados.

Funcionamento:

Tudo começa ao colocar a chave no canhão de fechadura e girar, neste momento a unidade de comando do imobilizador libera tensão para a bobina em volta do canhão de fechadura, que passa a gerar um campo magnético, alimentando o transponder da chave. Agora a chave passa a gerar um campo magnético, que será captado pela antena que envolve o canhão. A antena irá transformar os sinais de radiofrequência emitidos em pulsos codificados para a unidade de comando do imobilizador. Sendo a chave correta, o código emitido será aceito e a chave recebe um novo código para a próxima partida; a luz do imobilizador no painel apaga e então a unidade de injeção é liberada para o motor entrar em funcionamento. Caso seja colocada outra chave, a central do imobilizador não reconhecerá a chave e o motor não entrará em funcionamento, se persistir a utilizar a chave errada a central entrará em modo de emergência e travará todo o sistema, que só voltará ao normal via scanner.

ATENÇÃO!

Não esqueça de clicar nos nossos anunciantes para nos ajudar a manter o site a continuar fazer novas publicações de dicas e procedimentos!

Agradecemos pela visita!